Un thème favori que beaucoup d’experts — surtout les futurologues — aiment invoquer est que nous avons dépassé la période de la révolution industrielle, voire même de la révolution de l’information qui l’a supplantée. Et que nous sommes maintenant dans une sorte de révolution « post-information ».

Et donc certains ont donné à cette période le nom « d’Industrie 4.0 ».

Pour clarifier ce phénomène, la numérotation 4 n’a pas été conçue pour s’aligner sur l’une des vagues des technologies de l’information de ces dernières décennies (Web 2.0, etc.). Mais la transformation promise par l’industrie 4.0 a tout à voir avec l’informatique.

L' »industrie 4.0″ est une idée du gouvernement allemand http://en.wikipedia.org/wiki/Industry_4.0 (ailleurs on parle d’Industrie du futur) et décrit la prochaine phase de l’industrie manufacturière, appelée quatrième révolution industrielle. Les phases sont les suivantes :

- Industrie 1.0 : L’énergie hydraulique / vapeur

- Industrie 2.0 : Énergie électrique

- Industrie 3.0 : Puissance informatique

- Industrie 4.0 : puissance de l’Internet des objets (IoT)

Comme vous pouvez l’imaginer, la construction d’un nouveau paradigme industriel autour de l’IoT demande aux professionnels de l’informatique de prendre le relais des acteurs traditionnels pour soutenir cette nouvelle croissance de manière inédite.

Et bon nombre des technologies que les entreprises mettent en place aujourd’hui constitueront le cœur de l’industrie 4.0.

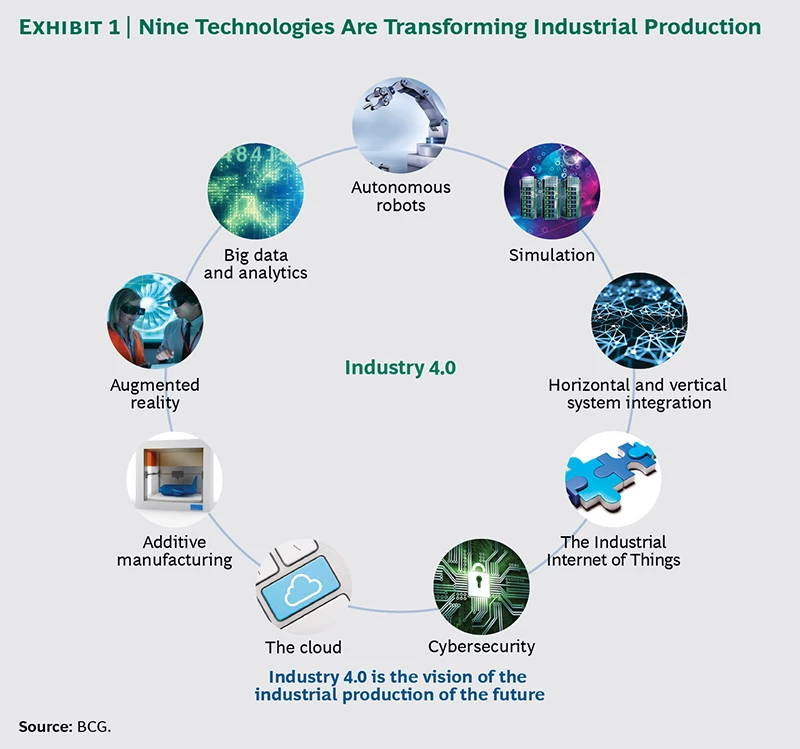

Le Boston Consulting Group (BCG) a publié un guide qui identifie les neuf domaines technologiques qui sous-tendent l’industrie 4.0. Oui, à l’échelle de l’innovation technologique, ce rapport est ancien, il date de 2015. Mais étonnement, il reste d’actualité. Peut être parce qu’entre la futurologie et la mise en pratique, le temps de la maturité et de l’adoption, dure un peu plus de 7 ans…

1. Intégration horizontale et verticale des systèmes

L’industrie 4.0 exige une vision d’entreprise des données et la mise en réseau des systèmes. C’est le seul moyen de garantir la collaboration non seulement entre les services de l’entreprise, mais aussi entre les partenaires des chaînes de valeur.

2. L’internet des objets

Avec l’IdO (Internet des Objets), les appareils et les capteurs informatiques embarqués communiqueront, fournissant des réponses en temps réel.

3. La cybersécurité

Un domaine extrêmement critique pour instaurer la confiance dans ce nouveau cadre, surtout avec des milliards d’appareils et de canaux de communication qui s’entrecroisent. Les professionnels de l’informatique travaillent avec des protocoles de sécurité depuis un certain temps déjà. Il est temps de monter en puissance sur ce domaine.

4. Le cloud

La nécessité de prendre en charge une multitude d’appareils et de capteurs, ainsi que les piles de données qu’ils génèrent, peut être mieux gérée par des services de cloud qui fourniront temps réel et évolutivité. De nombreux systèmes de contrôle et de surveillance industriels – sans parler des systèmes ERP – sont eux aussi en train de passer au cloud. « Les performances des technologies de cloud vont s’améliorer, pour atteindre des temps de réaction de quelques millisecondes seulement », prédit le BCG.

5. Analyse des données massives

La disponibilité des données sur tous les aspects du développement, de la production et des tests des produits ajoute une nouvelle dimension à la fabrication, permettant une innovation, un marketing et une prise de décision plus ciblés.

6. Simulation

Avec tout ce big data et la puissance de calcul du cloud, la modélisation virtuelle de scénarios de produits permettra des tests rapides et donc plus d’innovation. La conséquence : échouer rapidement sera très facile et très bon marché dans les mondes virtuels.

7. Fabrication additive (ou impression 3D)

« Avec l’industrie 4.0, les méthodes de fabrication additive seront largement utilisées pour produire de petits lots de produits personnalisés qui offrent des avantages en matière de construction, tels que des conceptions complexes et légères. Des systèmes de fabrication additive décentralisés et performants réduiront les distances de transport et les stocks disponibles. »

8. La réalité augmentée

Le BCG prévoit que ces systèmes – qui font déjà leur apparition sur le marché sous la forme d’offres telles que Oculus et HoloLens – joueront un rôle dans l’amélioration de la prise de décision et de la productivité. La formation virtuelle et l’apprentissage sur le lieu de travail sont deux applications potentielles. « Les travailleurs peuvent recevoir des instructions de réparation sur la façon de remplacer une pièce particulière alors qu’ils regardent le système réel à réparer », explique le BCG. « Ces informations peuvent être affichées directement dans le champ de vision des travailleurs à l’aide de dispositifs tels que des lunettes à réalité augmentée. »

9. Les robots

Les robots d’aujourd’hui ont tendance à prendre la forme de bras mécaniques sur les chaînes de montage, mais ils deviennent de plus en plus intelligents et assument des rôles plus sophistiqués au-delà de l’assemblage par cœur.

La croissance de l’informatique mobile, partout et à tout moment, n’est pas mentionnée dans le rapport du BCG, mais fait peut-être tout autant partie du paradigme émergent de l’industrie 4.0. Le fait qu’un responsable puisse faire fonctionner un système ERP à partir d’un smartphone suggère que même la fabrication peut être accomplie à distance. Avec l’impression 3D et la fabrication additive, qui rapprochent la production de la source (plus besoin de sous-traiter le travail à l’étranger), il pourrait même être possible de concevoir et d’administrer la production de biens à partir d’appareils mobiles.