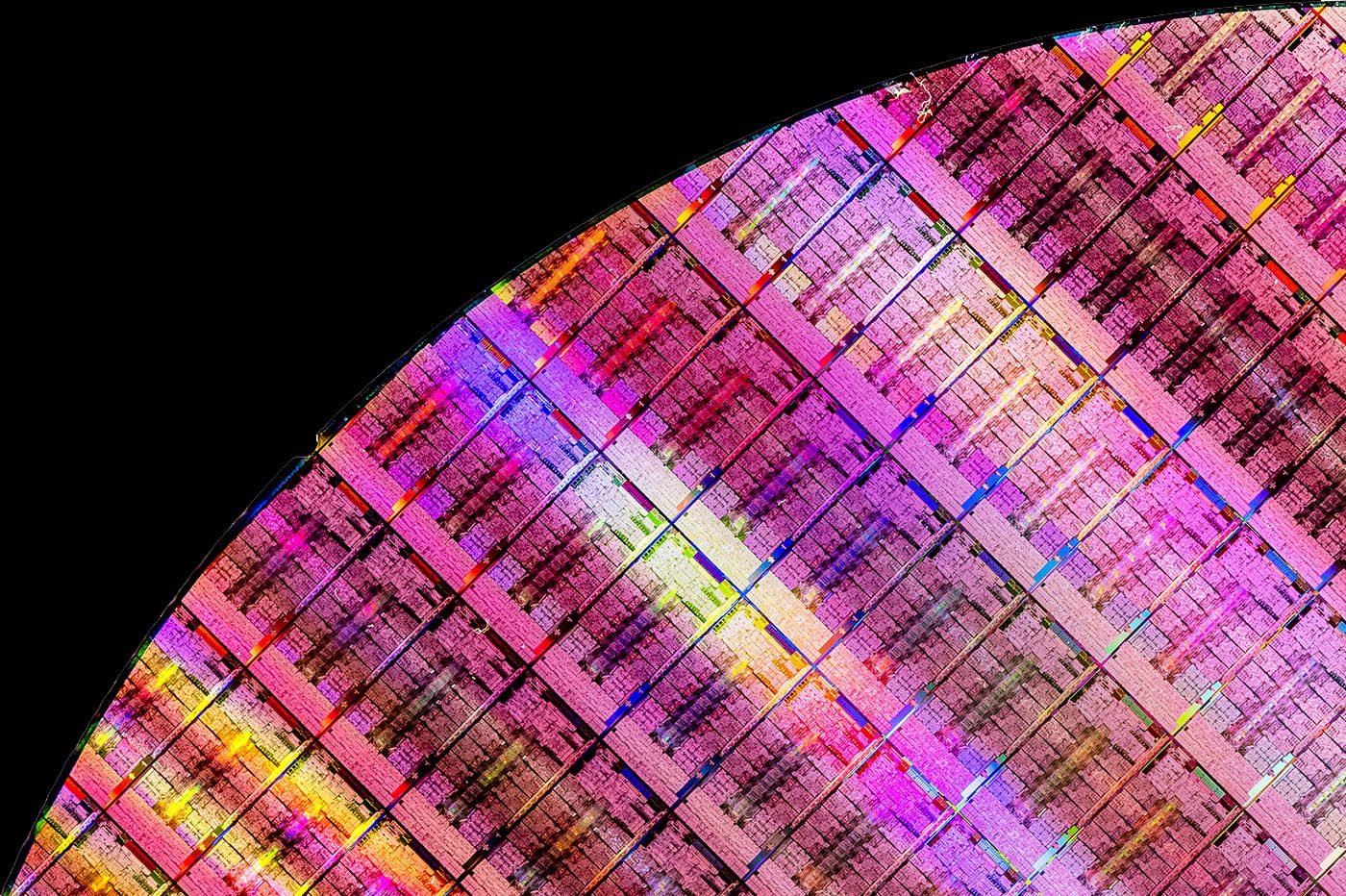

Wafer par-ci, wafer par là : dans chaque article un peu technique que nous consacrons aux semi-conducteurs, ce terme s’invite dans notre jargon. De sa traduction « gaufrette » en anglais, le wafer est une bien une « tranche » ou « plaquette » en français. Une fine galette découpée d’un énorme lingot de silicium ultra-pur, que l’on pourrait comparer à « l’argile primordiale » de tous les composants qui nous entourent. Car sans ce substrat aux propriétés électromagnétiques uniques, aucune des puces, capteurs, écran et autres LED qui nous entourent ne pourrait voir le jour. Il était donc temps que nous vous parlions un peu plus en détail de cette drôle de galette…

Une tranche de matériau semi-conducteur

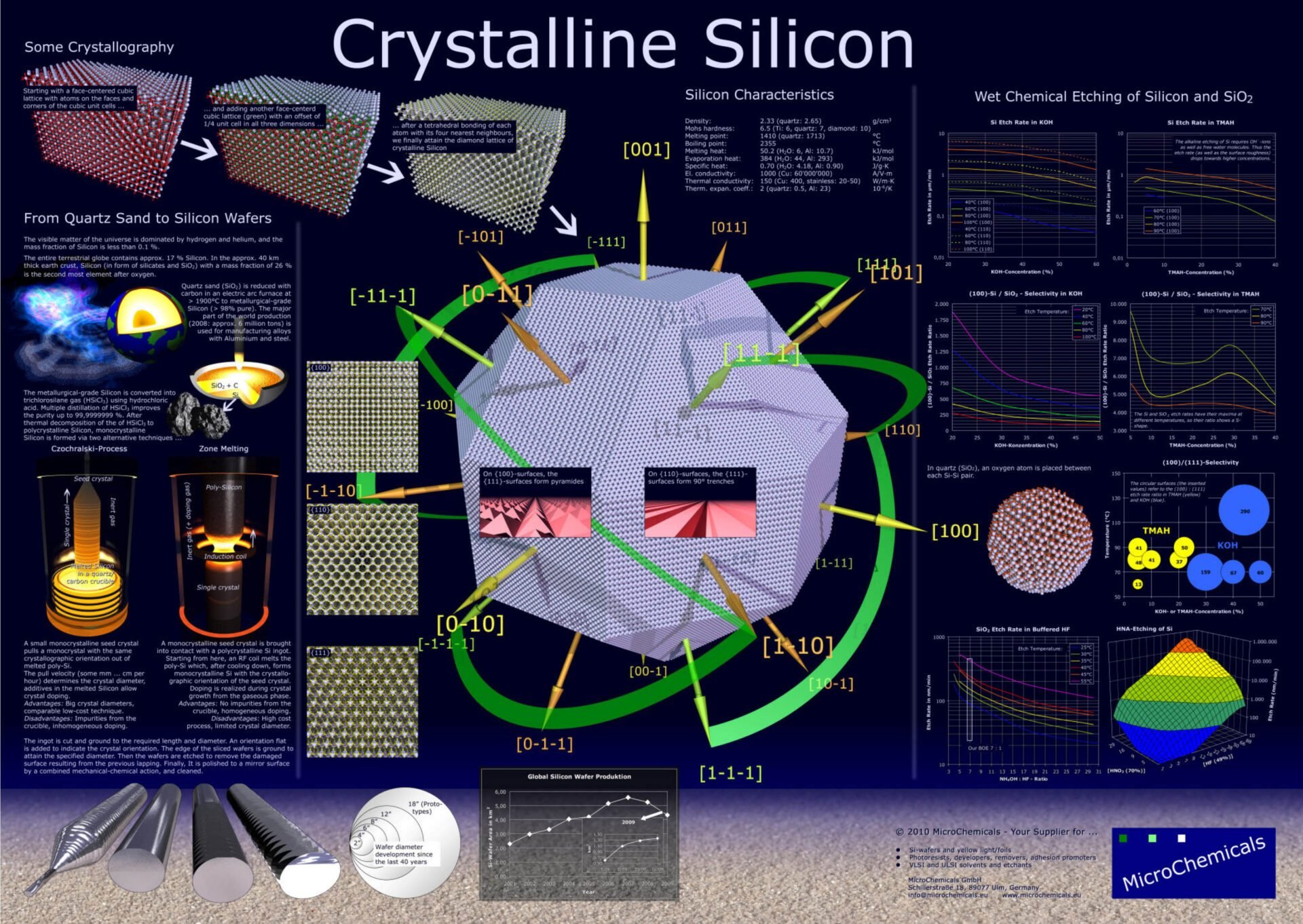

Quelle que soit sa composition chimique – un élément clé de son comportement –, n’importe quel wafer destiné aux semi-conducteurs de pointe peut se définir comme une plaque d’un matériau dit « semi-conducteur » monocristallin. Les deux termes sont d’importance. Les semi-conducteurs sont des matériaux qui peuvent, ou pas, faire passer un courant électrique. Cette propriété d’être soit conducteur, soit isolant selon les cas de figure, est clé pour les composants électroniques. C’est cette capacité de faire passer le courant (1) ou pas (0) qui permet le comportement binaire de nos puces.

Le terme monocristallin est capital. Bien que certaines applications puissent faire appel au wafer, dont la structure est polycristalline (comme certains panneaux photovoltaïques), le monde de nos processeurs a besoin d’une organisation atomique régulière d’une grande pureté. La régularité permet de prédire et maîtriser le comportement final des puces. La grande pureté diminuant la résistance, facilitant ainsi le mouvement des charges électriques par rapport à des structures contenant des composés trop différents. C’est donc sur cette tranche d’un ou plusieurs composées chimiques que les industriels vont « graver » nos puces. La première des difficultés étant de savoir quel matériau utiliser. Et si vous êtes un lecteur assidu des publications technologiques, vous savez sans nul doute quel est le matériau roi pour votre Intel Core ou votre Apple M1 : le silicium.

La domination du silicium

Le premier transistor moderne, conçu par John Bardeen et Walter Brattain au sein du Bell Labs en 1947, fut conçu sur un substrat de germanium. Un composé chimique récent dans l’histoire de l’humanité, puisque l’atome de germanium n’a été isolé qu’à la fin du XIXe siècle. Si le germanium a toujours sa place dans les semi-conducteurs comme on va le voir, 95% des semi-conducteurs dans le monde sont gravés sur un autre matériau : le silicium.

Notez bien ici – et nous en reparlerons – que si le silicium fourni la substantifique moelle de l’écrasante majorité des semi-conducteurs, mais d’autres wafers avec d’autres matériaux existent. En plus du germanium qui n’a pas disparu, il existe des galettes basées sur des cristaux d’arséniure de gallium (GaAs), de saphir, de phosphure d’indium ou de nitrure de gallium (GaN), etc. Chacun de ces matériaux ayant des propriétés adaptées à certains usages (conversion de puissance, fabrication de LED, photovoltaïque, optronique, etc.). Mais la monarque absolue dans le monde des matériaux semi-conducteurs est la silice. Que vous pouvez trouver sous vos pieds en allant à la plage. Oui, on pourrait imaginer que vous puissiez récolter du sable de la dune du Pyla ou des bris de vos verres à vin pour faire des puces, car ils sont tous composés de silice. Un élément vous mettra des bâtons dans les roues cependant : leur impureté.

Du meilleur quartz à la silice la plus pure de l’univers

Second élément chimique le plus important sur terre après l’oxygène, la silice est le composant principal du sable, du quartz, et de tout ce qui est estampillé silicate par nos amis géologues férus de chimie. Et vous en avez partout chez vous, des vitres de vos fenêtres à vos verres de table. De là à dire que vous allez faire un wafer avec un verre de cantine, il n’y a qu’un pas… à ne pas franchir. Car comme on l’a vu, le matériau des wafers doit être très pur.

Comme vous allez le découvrir, les échelles de perfection requises sont sans grand équivalent dans notre monde « normal ». Si des applications comme les panneaux solaires peuvent se « contenter » d’un indice de pureté (déjà délirant !) de 99,9999%, ce terreau est impropre aux processeurs gravés en quelques nanomètres qui propulsent nos smartphones. Pour les produire, il faut aller beaucoup, beaucoup plus loin. Tellement loin, que le taux de pureté affiché est sidérant : le silicium produit par les industriels pour les processeurs va jusqu’à de la silice pure à 99,999999999% (oui, ça fait neuf « 9 » après la virgule, le niveau de pureté appelé 11N) (1). Un niveau d’absolu qui n’existe ni sur terre, ni ailleurs dans l’univers. Alors, il faut le créer.

Pour obtenir une telle perfection, il faut partir des meilleurs gisements de sable de quartz du monde, comme celle de Cape Flattery dans le Queensland (Australie), où la silice (SiO2, mélange de silicium et d’oxygène) est pure à 99,03%. Si cette « perfection » géologique est insuffisante pour un Core i7, elle permet déjà de limiter le nombre d’étapes a posteriori, chacune d’entre elles consommant beaucoup d’énergie et de composés chimiques. Cette énergie, c’est de la chaleur, intense, qui va permettre au sable de quartz de se mêler à du graphite. Cette fournaise va permettre au carbone du graphique d’arracher l’oxygène de la silice en formant du C02, une première étape de purification qui va former une forme de minerai de silicium polycristallin de grade métallurgique.

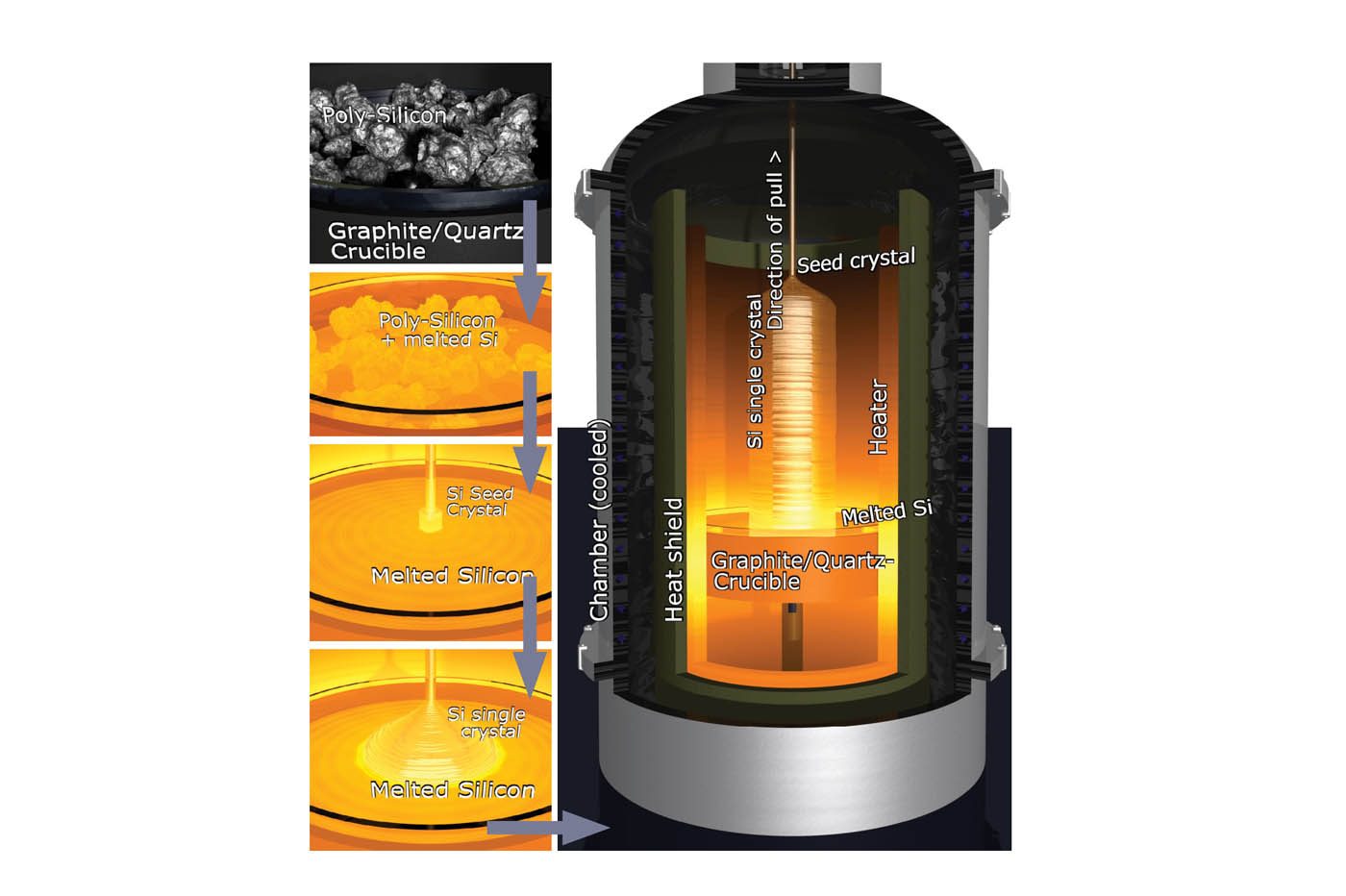

Un creuset et un cristal

Pour aller plus loin dans la pureté, les industriels vont utiliser ce minerai pour créer un lingot de silicium ultrapur. Comment ? En faisant croître un monocristal géant en environnement contrôlé. Plusieurs méthodes existent, comme la méthode de zone de flottement, mais cette dernière, quoique très perfectionnée et permettant un degré de pureté très important, limite la taille maximale des wafers à 200 mm. C’est donc la méthode dite « procédé de Czochralski » qui est retenue pour la production de masse que seuls les wafers de 300 mm permettent.

Au sein d’une enceinte, le silicium polycristallin va être chauffé à 1 400°C dans un creuset de graphite. Maintenue strictement au-dessus de son point de fusion, la silice reste liquide. Au sommet de cette masse brulante, un germe monocristallin de petite taille va venir toucher la surface. Et un lingot de cristal va croître au rythme de la remontée automatique du bras venu mettre le germe de cristal à son contact, soit quelques centimètres par heure. Formant petit à petit un genre de boudin dont l’homogénéité est rendue possible par la contre-rotation entre le bras et le creuset. La fin progressive de cette rotation va réduire petit à petit les dimensions du lingot, évitant un stress thermique trop brutal qui serait fatal au cristal.

Une fois le procédé terminé, le lingot de silicium extrapur est retiré de l’enceinte. Et la tâche est risquée : non seulement tout choc peut nuire à l’intégrité cristalline du lingot, mais en plus sa masse le rend difficile à manipuler. Dans le cas des plus gros wafers de 300 mm (dits 12 pouces), le lingot d’origine pèse 450 kilogrammes pour une taille oscillant entre 2,4 et 2,9 m ! Un lingot dont la découpe en wafers est tellement complexe et passionnante qu’elle donnera lieu à un article dédié d’ici à quelques semaines !

La très grande variété des wafers

Si nous nous sommes concentrés sur le wafer « de base » de l’industrie des puces informatiques, c’est-à-dire le wafer de 300 mm en silicium, vous avez compris dès le début de cet article qu’il ne s’agit pas de l’unique substrat disponible. Car la variété des wafers est immense. De la nature (silicium, germanium, nitrure de gallium, etc.) à la structure cristalline (agencement et orientation des atomes entre eux), des types de traitement de surface et dopants chimiques qui influent sur leurs propriétés chimiques, les références des catalogues sont innombrables – oui, vous pouvez vous aussi acheter des wafers vierges ou ratés sur le Net ! Les niveaux de pureté varient aussi et sont exprimés, comme nous l’avons vu, en « N ». Un wafer photovoltaïque s’affiche en 6N/9N, c’est-à-dire jusqu’à neuf fois le nombre neuf, soit 99,9999999%. Pour les semiconducteurs, selon leur criticité, le nombre va de 10N à 13N. Soit un niveau de pureté allant jusqu’à 99,99999999999%. Une manière polie d’écrire 100% !

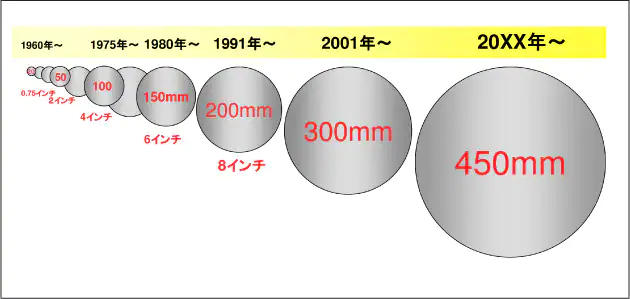

Mais il y a aussi des différences de taille entre les wafers. Au fur et à mesure que les procédés de fabrication des lingots se sont améliorés, l’industrie a pu faire grandir la taille des wafers. Dans le milieu de la production de masse de semiconducteurs où les wafers sont ronds – ceux des cellules photovoltaïques sont carrés, regardez vos panneaux solaires ! –, trois tailles dominent : 150 mm, 200 mm et 300 mm*. Ces deux derniers standards étant les plus volumiques. Ce qui est logique, car plus on peut mettre de puces sur un wafer, plus on augmente les rendements des puces les plus complexes. L’essentiel des usines de puces avancées créées ces dernières années sont donc centrées autour des wafers de 300 mm, un standard introduit en 2002.

Si l’histoire des galettes de silicium a vu un doublement de taille tous les vingt ans entre 1972 (76 mm) et 2002 (300 mm), l’industrie rechigne pour l’heure à sauter dans le prochain wagon du wafer de 450 mm. Standardisé en 2008 (lien en anglais), ce dernier reste à l’heure à l’état de prototype. Autant pour des raisons financières, son adoption forçant le développement (et l’achat !) de nouvelles machines, que pour des raisons de relations « politiques » entre les trois géants que sont Intel, Samsung et TSMC, ce dernier ayant un peu peur de la puissance des deux autres (lien en anglais). Mais ça, c’est une tout autre histoire. Et la nôtre nous emmènera la prochaine fois au cœur des steppers, ces “scanners” qui dessinent nos puces à l’aide de la chimie… et de la lumière.

* : dans les faits, il existe une dizaine de tailles de wafers, qui vont de 25,4 mm à 300 mm.